9

9

六.质量承诺

严格按ISO9001-2000进行生产过程的控制和监督,实行专检、互检和抽检(巡检)相结合。在下发生产计划的同时,对每一订单制定质量计划和作业指导书。可定期向买方提交生产进度信息。在生产的过程中会保持钢管的清洁度。原材料、中间品和成品的仓储堆放建立**区域,以区别于其他的合同。

提供货物严格按照新国家、国际标准等技术规范中相应标准制造、检验。产品出厂时,附产品合格证、质保书等。

对于买方提出的技术疑问,提供全天候24小时随时服务。卖方将和买方进行技术交流并按订单和相关的规则行事。当货物到达目的地并进行安装时,如有必要,买方可派遣专门的技术人员去现场进行技术上的指导等。

2.拉管车间的质量控制计划

拉管车间应严格执行三工序原则,即:检查上工序,控制本工序,服务下工序。实行上下工序交接制,严格工艺卡上物料信息如、钢种,规格和支数,交接,严禁工序交接不清。当实际物料于卡所提供的信息不相符时,一定要查出原因;

严禁上道工序质量不合格品流入下道工序流程,包括生产工艺卡片的记录和完整情况,每道工序严禁混筐作业及随意补卡,具体要求如下:

三.主要工序质量控制流程:

A、 穿孔车间:管坯(园棒)—→检验、剥皮—→冷定心、加热(表3管坯加热制度)—→穿孔—→荒管检查、修磨、合格—→送拉管车间

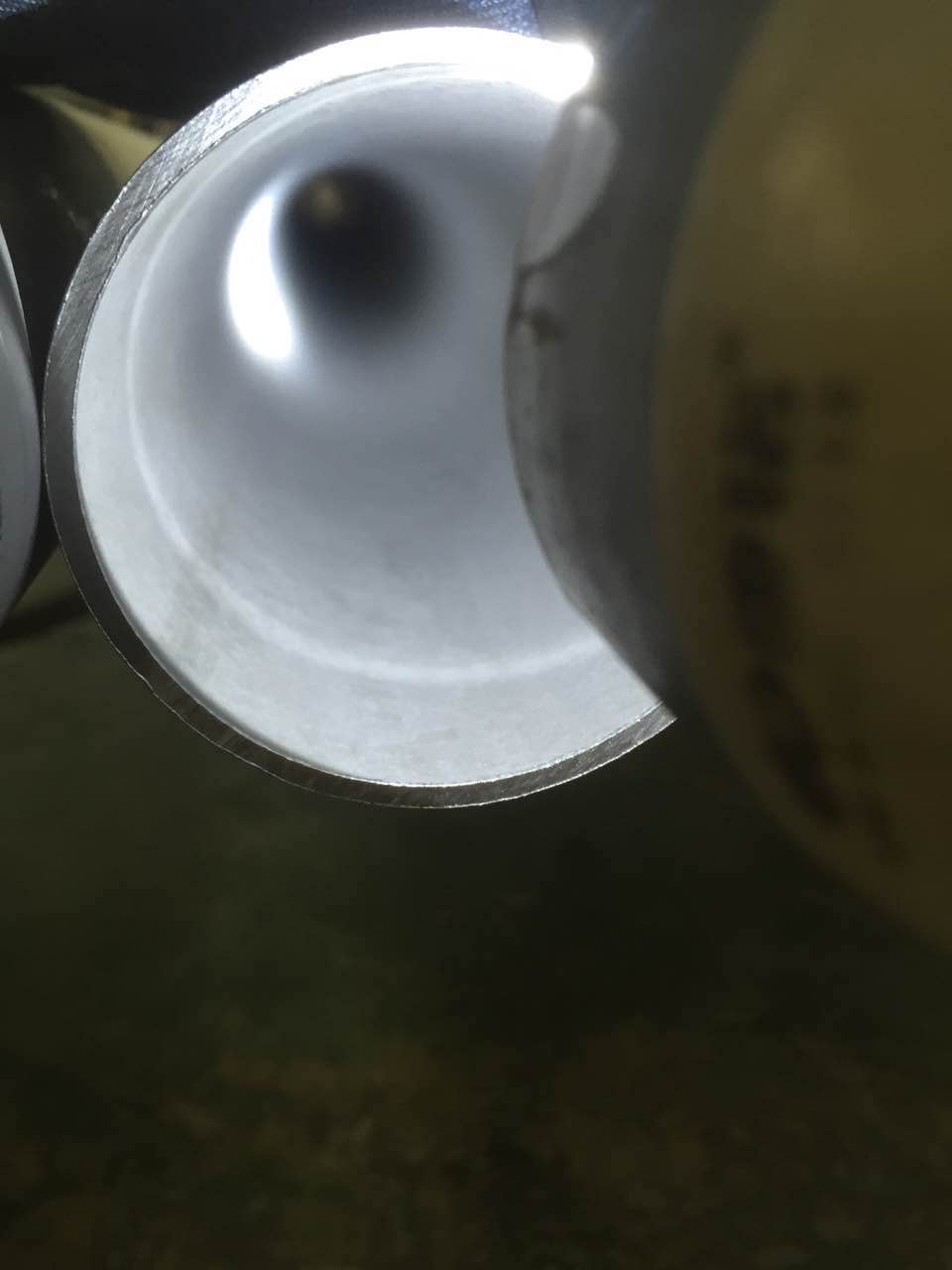

B、拉管车间—→荒管检查验收—→酸洗、转抛—→退火(表4在制品热处理制度)—→冷拔(扎)(扩管)中间道次—→退火(表4在制品热处理制度)—→矫直、酸洗冲洗(检查无氧化皮和残酸、污物)—→检查(表面和内孔并修磨)—→冷拔(扎)成品(头1支测量符合后批量拉拔,中间抽检)—→去油(在槽中去净油)—→退火(表5成品热处理制度)—→矫直(头3支用钢管并排检查检查无缝隙、表面无矫痕,再批量矫直)—→酸洗冲洗(检查内外表面无氧化皮和残酸、污物;使用双绳吊运)—→探伤、检验合格—→包装入库。